股票代码

002851

镀锌板是指在钢板表面镀上一层锌,以提高钢板的耐腐蚀性能。镀锌板广泛应用于建筑、汽车、家电等领域。然而,镀锌板的焊接却存在一定的难度,主要表现在以下几个方面:

镀锌层在高温下会与空气中的氧气反应,生成氧化锌,这种物质会随着焊接烟尘飘散,对人体和环境造成危害。如果不采取有效的防护措施,会导致焊工的呼吸道、眼睛、皮肤等受到刺激和损伤。

镀锌层在高温下会与钢板表面的铁元素发生互熔反应,形成一种低熔点的共晶物,这种物质会在焊缝中形成气孔或夹杂物,降低焊缝的强度和韧性。同时,镀锌层的熔化和凝固会造成热应力和热变形,导致焊缝和母材产生热裂纹。

镀锌层在高温下会部分或全部熔化,使钢板表面暴露在空气中,失去防锈能力。特别是焊缝周围的热影响区,由于锌层的氧化和蒸发,会形成一层白色的锌灰,这种物质不仅影响焊缝的外观,而且容易被水分和空气侵蚀,导致焊缝和母材的腐蚀。

针对镀锌板焊接难的原因,可以采取以下一些解决办法:

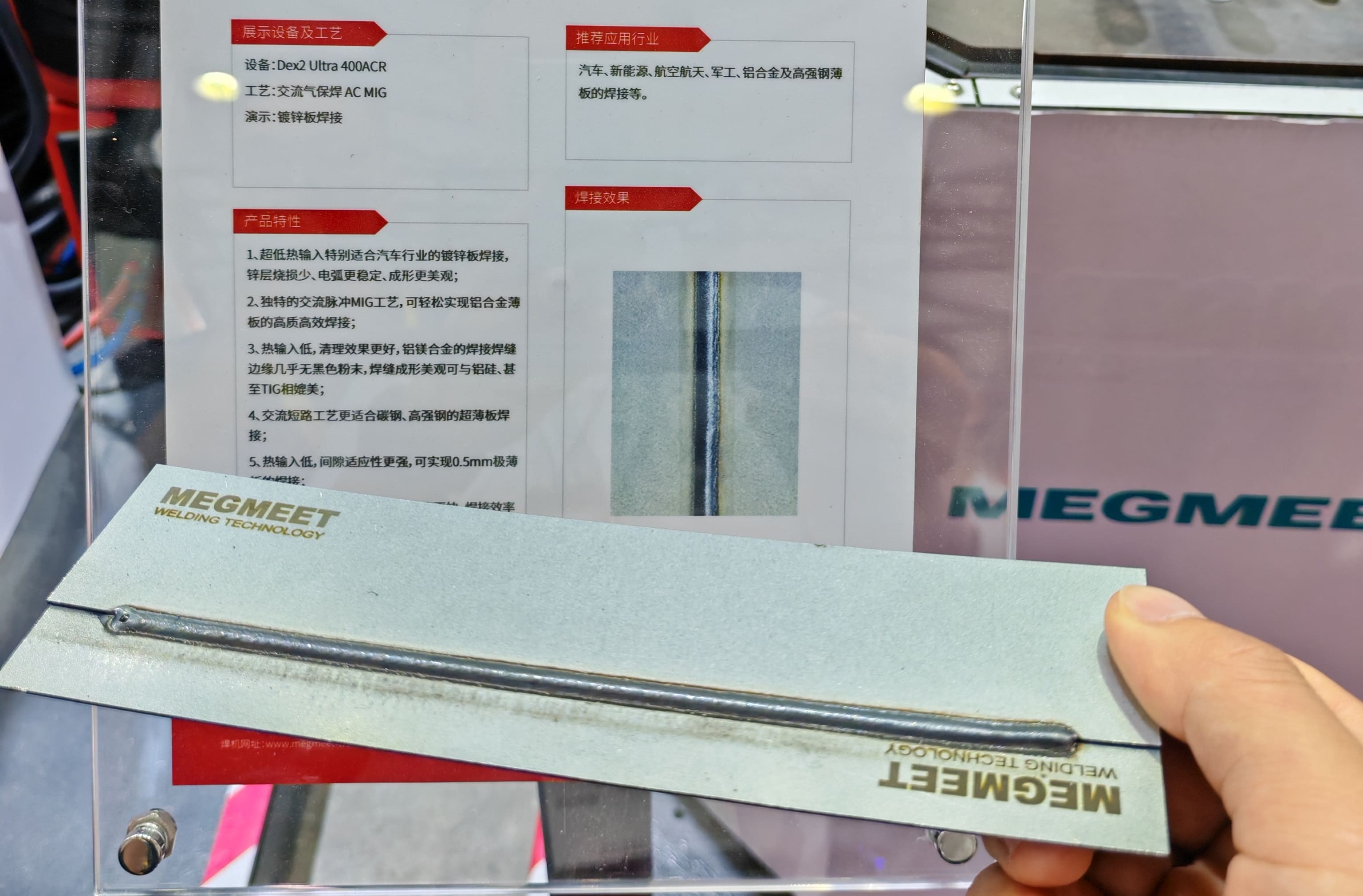

根据镀锌板的厚度、形状和用途,选择适合的焊接方法,如手工电弧焊、熔化极气体保护焊、电阻点焊等。同时,选择合适的焊接材料,如焊条、焊丝、焊剂等,以保证焊缝的力学性能和耐腐蚀性能。一般来说,焊接材料的含锌量应低于母材,以减少气孔和裂纹的产生。

根据不同的焊接方法,选择合适的焊接参数,如电流、电压、焊接速度、焊枪角度、焊枪压力等,以控制焊接热输入和熔池形状,减少镀锌层的熔化和氧化。同时,采用正确的焊接工艺,如焊前准备、焊接顺序、焊接方向、焊接姿势等,以保证焊缝的质量和外观。

在焊接过程中,应采用有效的防护措施,如佩戴防护眼镜、口罩、手套等,使用排风设备、通风设备等,以减少对人体和环境的危害。在焊接后,应采用后处理方法,如打磨、清洗、喷涂等,以恢复镀锌层的防锈能力,提高焊缝的外观和耐久性。

镀锌板焊接后,由于镀锌层的熔化和氧化,焊缝和周围的热影响区会失去防锈能力,容易发生腐蚀。为了恢复镀锌层的防锈功能,提高焊接结构的耐久性,应对焊接后的镀锌板进行防腐处理。常用的防腐处理方法有以下几种:

冷镀锌。冷镀锌是一种利用化学反应在钢板表面沉积锌的方法,不需要加热,操作简便,成本低。冷镀锌的原理是将钢板浸入含有锌盐的溶液中,通过电流或化学还原作用,使锌离子还原为锌原子,并沉积在钢板表面,形成一层锌层。冷镀锌的优点是可以对任何形状和尺寸的钢板进行处理,不会改变钢板的力学性能,锌层与钢板的结合力较强,耐腐蚀性较好。冷镀锌的缺点是锌层的厚度较薄,一般在5~20微米之间,无法达到热镀锌的标准。

热喷锌。热喷锌是一种利用高温熔化锌丝并喷涂在钢板表面的方法,需要专用的设备,操作较复杂,成本较高。热喷锌的原理是用电弧或火焰将锌丝熔化,然后用压缩空气或其他气体将熔化的锌喷涂在钢板表面,形成一层锌层。热喷锌的优点是锌层的厚度较厚,一般在50~150微米之间,可以达到热镀锌的标准,锌层与钢板的结合力较强,耐腐蚀性较好。热喷锌的缺点是设备成本较高,操作技术要求较高,喷涂过程中会产生一定的噪音和烟尘。

富锌涂料。富锌涂料是一种含有高比例锌粉的特种涂料,可以直接刷涂或喷涂在钢板表面,不需要加热,操作方便,成本适中。富锌涂料的原理是利用锌粉在空气中的自牺牲作用,形成一层牺牲阳极保护层,防止钢板的腐蚀。富锌涂料的优点是锌层的厚度可调,一般在20~100微米之间,可以达到热镀锌的标准,锌层与钢板的结合力较强,耐腐蚀性较好。富锌涂料的缺点是锌层的耐磨性较差,容易被机械损伤,需要定期检查和维护。

镀锌板是一种具有良好耐腐蚀性能的钢板,但其焊接却存在一定的难度,主要表现在焊接时产生有毒烟尘、焊接时产生气孔和裂纹、焊接后失去防锈能力等方面。为了解决这些问题,可以从选择合适的焊接方法和焊接材料、采用正确的焊接参数和焊接工艺、采用有效的防护措施和后处理方法等方面入手,以提高镀锌板的焊接质量和安全性。同时,对于焊接后的镀锌板,应进行防腐处理,以恢复镀锌层的防锈功能,提高焊接结构的耐久性。常用的防腐处理方法有冷镀锌、热喷锌和富锌涂料等。

1. 异种金属焊接的难点及痛点

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号