股票代码

002851

异种金属是指不同元素的金属(如铝、铜等)或从冶金性质,如物理性能、化学性能等有显著差异的某些以相同基本金属形成的合金(如碳钢、不锈钢等)。异种金属的焊接,是指两种或两种以上的不同材料(指化学成分、金相组织及性能等不同)在一定工艺条件下进行焊接加工的过程。异种金属焊接具有广泛的应用前景,如实现材料的节约、提高结构的性能、降低成本等。然而,异种金属焊接也存在着许多的难点和痛点,需要克服各种技术障碍,才能保证焊接质量和效率。本文将从以下几个方面介绍异种金属焊接的难点及痛点,以及相应的解决对策。

焊接工艺参数是指为保证焊接质量而选定的各项参数,例如焊接电流、电弧电压、焊接速度、线能量等。这些参数决定了焊接热源的强度、分布和移动,从而影响了焊缝的熔化范围和凝固过程。异种金属焊接时,由于焊接材料的熔点、热导率、膨胀系数、电磁性等物理性能存在差异,导致焊缝的热输入、热分布、热应力等不均匀,容易产生焊接缺陷,如未焊透、烧穿、咬边、裂纹、气孔等。因此,异种金属焊接时,需要根据焊接材料的性能差异,合理选择和控制焊接工艺参数,以保证焊缝的成形和性能。具体来说,当其他条件不变时:

焊接电流应适当增大,以增加熔池的深度,促进焊缝的熔合,同时也要避免过大的电流导致烧穿或飞溅。

电弧电压应适当降低,以减少熔池的宽度,防止熔池的流动和氧化,同时也要避免过低的电压导致电弧不稳定或短路。

焊接速度应适当提高,以减少热输入,防止热影响区的过大和晶粒的粗化,同时也要避免过快的速度导致未焊透或咬边。

线能量应适当降低,以减少热应力,防止热裂纹的产生,同时也要避免过低的线能量导致焊缝的不均匀或不充分。

焊接方法是指焊接时所采用的电弧类型、极性、保护方式等。接法是指焊接时电极(焊丝)和工件的连接方式,如直流正接、直流反接、交流等。不同的焊接方法和接法会影响电弧的稳定性、热效率、熔滴过渡形式等,从而影响焊缝的熔化和凝固。异种金属焊接时,由于焊接材料的化学成分、金相组织、冶金性能等存在差异,导致焊缝的相组成、相变、金属间化合物等不一致,容易产生焊接缺陷,如裂纹、气孔、脆性相等。因此,异种金属焊接时,需要根据焊接材料的性能差异,合理选择和控制焊接方法和接法,以保证焊缝的组织和性能。具体来说,当其他条件不变时:

焊接方法应选择能提供稳定的电弧和良好的保护的方法,如气体保护焊、埋弧焊、电渣焊等,避免使用易产生氧化物和氮化物的方法,如氧乙炔焊、氮气保护焊等。

接法应选择能提供合适的热输入和熔池控制的接法,如直流正接、直流反接、交流等,避免使用易产生电弧偏转或偏移的接法,如脉冲电流、高频电流等。

对于熔点相差较大的异种金属焊接,应选择能实现固态连接的方法,如摩擦焊、爆炸焊、扩散焊等,避免使用易产生熔化区的方法,如熔化焊、钎焊等。

对于化学成分相差较大的异种金属焊接,应选择能提供合适的填充金属的方法,如熔化焊、钎焊等,避免使用无填充金属的方法,如电阻焊、超声焊等。

焊接姿势是指焊接时电极(焊丝)相对于焊接方向的倾斜角度,如前倾、后倾等。焊接角度是指焊接时焊件相对于水平面的倾斜角度,如上坡焊、下坡焊等。不同的焊接姿势和角度会影响电弧力、重力、表面张力等对熔池液体金属的作用,从而影响焊缝的流动和成形。异种金属焊接时,由于焊接材料的密度、粘度、润湿性等存在差异,导致熔池的流动和分布不均匀,容易产生焊接缺陷,如烧穿、咬边、焊瘤等。因此,异种金属焊接时,需要根据焊接材料的性能差异,合理选择和控制焊接姿势和角度,以保证焊缝的成形和性能。具体来说,当其他条件不变时:

焊接姿势应选择能提供合适的熔池深度和宽度的姿势,如电极(焊丝)前倾或后倾,避免使用易产生熔池不稳定或流动过快的姿势,如电极(焊丝)垂直或水平。

焊接角度应选择能提供合适的熔池流动方向和速度的角度,如上坡焊或下坡焊,避免使用易产生熔池堆积或流失的角度,如水平焊或垂直焊。

对于熔点相差较大的异种金属焊接,应选择能实现熔池的均匀加热和混合的姿势和角度,如电极(焊丝)偏向熔点高的一侧,上坡焊或水平焊。

对于化学成分相差较大的异种金属焊接,应选择能实现熔池的均匀分布和稳定的姿势和角度,如电极(焊丝)偏向填充金属的一侧,下坡焊或水平焊。

焊接前后的处理和保护是指为保证焊接质量而进行的各项准备和后续工作,例如焊前的清理、预热、对接、夹紧等,焊后的清理、后热、矫正、检测等。这些处理和保护会影响焊缝的清洁度、温度、应力、缺陷等,从而影响焊接质量和效率。异种金属焊接时,由于焊接材料的性能差异,导致焊缝的氧化、腐蚀、变形、裂纹等问题更加严重,因此,异种金属焊接时,需要加强焊接前后的处理和保护,以保证焊接质量和效率。具体来说,当其他条件不变时:

焊前的清理应彻底去除焊接材料表面的油污、锈蚀、氧化物等杂质,以防止影响焊缝的润湿性和成分。

焊前的预热应根据焊接材料的热导率和熔点,选择合适的预热温度和时间,以减少焊缝的热应力和热裂纹,同时也要避免过高的预热温度导致焊缝的氧化或烧损。

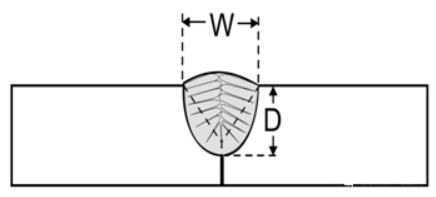

焊前的对接和夹紧应根据焊接材料的膨胀系数和变形程度,选择合适的坡口形状和间隙,以保证焊缝的填充和熔合,同时也要避免过大的坡口和间隙导致焊缝的烧穿或咬边。

焊后的清理应及时去除焊缝表面的飞溅、氧化物、熔渣等杂质,以防止影响焊缝的外观和性能。

焊后的后热应根据焊接材料的热导率和熔点,选择合适的后热温度和时间,以消除焊缝的残余应力和热裂纹,同时也要避免过高的后热温度导致焊缝的晶粒粗化或相变。

焊后的矫正应根据焊接材料的膨胀系数和变形程度,选择合适的矫正方法和力度,以消除焊接变形和应力,同时也要避免过大的矫正力导致焊缝的裂纹或断裂。

焊后的检测应根据焊接材料的性能要求,选择合适的检测方法和标准,以检验焊缝的形状、尺寸、组织、性能、缺陷等,如采用目测、尺寸测量、无损检测、力学试验等方法,对焊缝的深度、宽度、余高、成形系数、强度、韧性、耐腐蚀性、裂纹、气孔、未焊透等指标进行检验和评价。

异种金属焊接是一种将两种或两种以上的不同材料进行焊接加工的过程,具有广泛的应用前景,如实现材料的节约、提高结构的性能、降低成本等。然而,异种金属焊接也存在着许多的难点和痛点,需要克服各种技术障碍,才能保证焊接质量和效率。本文从焊接工艺参数、焊接方法和接法、焊接姿势和角度、焊接前后的处理和保护等方面介绍了异种金属焊接的难点及痛点,以及相应的解决对策。

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号