股票代码

002851

焊接是现代制造与工程中的重要工艺,广泛应用于机械、建筑、造船等领域。尽管焊接技术日益成熟,然而在实际操作中,仍可能出现多种缺陷,这些缺陷会影响材料的力学性能和结构安全。因此,深入了解钢材焊接的缺陷、成因及其有效的预防与补救措施,对提高焊接质量具有重要意义。本文将详细分析钢材焊接过程中的缺陷及其预防和补救措施。

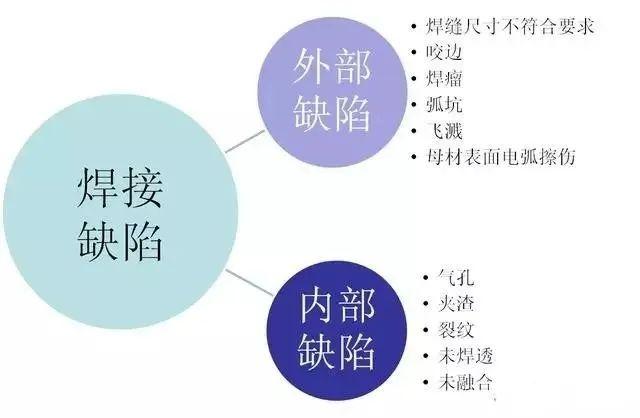

在钢材焊接过程中,缺陷大致可分为外部缺陷和内部缺陷。外部缺陷是焊接接头的表面问题,而内部缺陷则存在于焊缝内部或母材中。以下是常见的焊接缺陷分类及其详细描述。

1. 表面裂纹

表面裂纹是指焊缝的表面出现的裂纹,通常由高温冷却过程中产生的应力导致。其主要成因包括:

热应力:焊接过程中,液态金属冷却时不同区域的收缩程度不同,容易形成裂纹。

焊接材料不匹配:焊接材料与母材之间的热膨胀系数差异,导致应力集中。

影响:表面裂纹严重时可能影响焊接接头的承载能力,甚至导致结构失效。

2. 气孔

气孔是指焊缝内部或表面存在的小孔,通常由焊接过程中产生的气体引起。气孔的成因包括:

焊接气体夹杂:未能充分清除的湿气、油脂或杂质释放气体,形成气孔。

不恰当的焊接参数:电流、速度的设置不当可能导致气体无法及时逸出。

影响:气孔会降低焊缝的强度和韧性,增加疲劳失效的风险。

3. 夹杂物

夹杂物是指焊缝中存在的非金属杂质(如焊剂、氧化物等)。其成因包括:

焊接材料质量差:焊接材料本身含有杂质。

焊接操作不当:工艺不当可能导致杂质嵌入焊缝。

影响:夹杂物降低焊缝的力学性能,可能导致应力集中和失效。

4. 制造不均匀

焊缝的高度、宽度或形状不均匀会导致焊接效能的降低。成因主要有:

焊接速度不均:人工焊接时,焊工的操作习惯可能导致施焊速度的不稳定。

焊接电流不稳定:电流波动会使熔池温度不均,造成焊缝成形缺陷。

影响:焊缝的不均匀性可能导致局部应力集中,从而影响整体结构的承载能力。

1. 热裂纹

热裂纹是发生在焊接金属及其热影响区的裂纹,通常在焊接后冷却过程中出现。其成因包括:

热应力与冷却速率:快速冷却时,奥氏体转变为马氏体,导致材质脆性增加。

氢脆现象:焊接材料中的氢元素在高温下释放,随冷却影响焊缝。

影响:热裂纹严重时可导致焊缝脆断,降低结构的安全性。

2. 未焊透

未焊透是指焊缝未能完全渗透母材,形成立体接头的不足。成因主要包括:

焊接技术不当:焊接时角度或速度设置不当。

焊接参数选择不当:电流、焊接时间不足,导致熔池不够深。

影响:未焊透影响载荷分布,可能导致接头早期失效。

3. 未熔合

未熔合是指焊缝金属未能与母材良好结合,形成明显的分离。这种缺陷的成因包括:

焊接头部设计不良:焊接部位形状不合理。

焊接条件失当:如电弧时间不足,温度不够。

影响:未熔合区域可能导致局部应力集中,结构稳定性差。

4. 内部气孔

内部气孔不仅存在于焊缝表面,气孔在焊接金属中也可能这样分布,通常由以下原因导致:

气体混入:在焊接过程中材料内部产生气体。

焊接气氛的影响:环境条件不当,导致气体无法及时排出。

影响:内部气孔削弱了材料的整体性能,增加了疲劳破坏的风险。

5. 脆性相

脆性相是指焊接金属中生成的脆性微观结构,如碳化物或氢脆性相。其成因主要是:

冷却速率过快:可导致脆性相的形成。

材料合金成分不当:影响材料的韧性。

影响:脆性相会在荷载作用下疲劳破坏,使结构失去强度。

为了有效减少焊接缺陷,应采取一系列的预防措施,具体包括:

材料检验:确保焊接材料和母材的化学成分及物理性能符合标准,避免因材料不匹配导致的缺陷。

表面处理:焊接前清洁焊接区域,去除油污、锈蚀和水分,防止气孔和夹杂物的产生。

焊接电流和电压:合理设置焊接电流和电压,以适应焊接材料和母材的特性,确保熔池稳定。

焊接速度控制:根据焊接材料和接头的厚度,调整焊接速度,确保焊缝的充分熔化和渗透。

合理的焊接顺序:采用合理的焊接顺序和位置,避免应力集中,减少变形和裂纹的发生。

姿势和手法:提高焊工的技能水平,通过培训确保焊接操作的规范与一致性。

在进行焊接时,保持良好的环境温度和湿度,使用适当的焊接气体,避免焊接过程中杂质的浸入,引起气孔和夹杂物。

热处理:对焊接接头进行适当的热处理,可以减少焊缝及热影响区的残余应力,降低裂纹发生的风险。

表面处理:定期检查焊缝,并进行必要的金属表面处理,可以提高焊接接头的耐腐蚀性,延长使用寿命。

即使采取了各种预防措施,焊接过程中仍然可能出现缺陷。在发现缺陷后,应采取相应的补救措施:

焊接裂纹:对于表面裂纹,应进行切割或打磨,清除裂纹区域,然后重新焊接,确保新的焊接接头满足性能要求。

气孔和夹杂物:通过机械打磨清除焊缝表面的气孔和夹杂物,进行重新焊接以达到完整的焊缝质量。

未焊透和未熔合:需要对焊缝进行磨削,清理可见缺陷后再进行焊接,确保焊缝的充分熔合。

热裂纹修复:对于热裂纹,需进行热处理以松弛应力,并用焊补材料填充裂纹,重新焊接以提高强度。

对焊接后的接头进行无损检测(如超声波检测、射线检测等),确保缺陷已得到根本性解决,以满足设计和安全规范。

焊接缺陷是焊接工艺中不可避免的问题,但通过优化材料、严格控制焊接参数、提升焊接技术及采取有效的后处理措施,可以有效预防和减少缺陷的发生。对于已发生的缺陷,及时的补救和检测措施为保持结构的安全和稳定提供了保障。促进焊接行业的不断进步,确保焊接质量,是实现钢材焊接应用安全与可靠性的关键。随着焊接技术的进步和质量标准的提高,对焊接缺陷的管理将会愈加精细化,确保焊接作为重要材料连接方式的广泛应用和可持续发展。

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号