股票代码

002851

焊接技术在现代工业中具有举足轻重的作用,而焊缝质量的好坏直接影响到设备的使用寿命和安全性。其中,焊接表面气孔是焊接过程中常见的缺陷之一,了解其成因、分类、危害及相应的预防和修复措施,对焊工和相关从业者尤为重要。本文将对焊接表面气孔进行系统的分析与阐述。

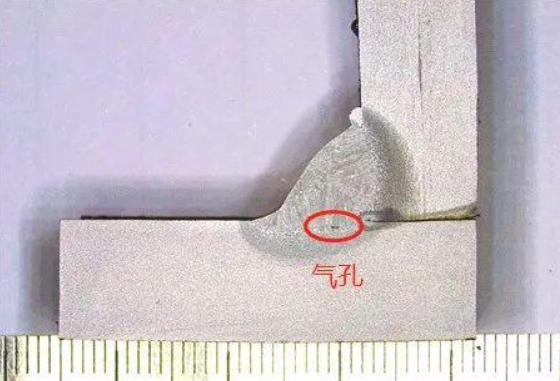

焊接表面气孔是指焊缝表面或背面所形成的局部凹凸,内部含有气体的空穴。这些气孔不仅影响焊缝的外观,还可能导致焊接件的力学性能下降。焊接气孔可能在熔池中或焊接后因气体释放而产生。

1)按形状分类

球形气孔:直径比较均匀,形状接近球体。

涡旋形气孔:边缘波动较大,呈现涡旋状。

毛虫状气孔:不规则,形似毛虫,通常较大且显眼。

2)按气体成分分类

氢气孔:主要由于焊接材料或焊接环境中的水分引起,尤其在低合金钢焊接过程中较为常见。

氮气孔:焊接材料中的氮合成物或环境中的氮气反应导致。

二氧化碳及一氧化碳气孔:在碳钢焊接过程中,二氧化碳气体可能以气泡的形式封闭在焊缝中。

氧气孔:由于焊接时氧气的参与,特别是在缺乏保护气体的情况下生成。

气孔的产生与焊接材料、焊接方法、工艺参数及环境条件密切相关,因此通过了解其分类,有助于制定更有效的预防措施。

焊接表面气孔的存在对焊缝质量和焊接件的安全性带来诸多影响:

气孔会减少焊缝的有效截面积,从而导致焊缝强度和韧性的降低。应力集中在气孔周围,增加了疲劳裂纹的萌生和扩展的可能性,尤其在重复载荷或冲击载荷作用下,容易引发断裂。

气孔使焊缝的密封性下降,导致可能出现渗漏现象。这对耐压和耐腐蚀性能至关重要,特别在一些对密封性要求极高的行业中(如石油、化工等)会造成巨大的安全隐患和经济损失。

气孔的存在影响焊缝的光滑度和整齐度,降低焊缝的美观性。与此同时,焊缝表面的不平整度也可能导致凝聚和腐蚀等问题,进一步增加了后期修复和打磨的工作量和成本。

焊接中的气孔对焊缝质量的检测和评估造成了挑战。许多气孔在视觉上不易发现,必须采用超声波、X射线等无损检测方法进行验证,这将增加检测的时间和成本,提高了不合格率和废品率。

为了有效控制焊接表面气孔的产生,需要采取行之有效的预防和修复措施。

材料准备:在焊接前,应彻底清除焊接材料和焊丝表面的油污、锈蚀、氧化物等杂质,保证基础材料的干净程度。同时,选择合适的焊条和焊剂是至关重要的,必要时进行烘干处理。

工艺参数优化:选择合理的焊接工艺参数,如电流、电压、焊接速度等,确保焊接过程的稳定性。保持稳定的电弧和适当的焊接姿势也有助于减少气孔。

环境控制:良好的焊接环境和通风条件有助于降低气体杂质的引入,避免焊接过程中因过热或过冷造成气孔的产生。选择合适的气体保护措施也非常关键。

焊接后,如果发现焊接表面气孔,应及时进行修复,以确保焊缝的质量。

清理表面:焊后应及时清除焊缝表面的飞溅物、氧化物和熔渣等杂质,为后续处理打下良好的基础。

检测与评估:对焊缝表面的气孔进行检测和评估,记录气孔的大小、数量、位置和分布情况。这对于确定合适的修复方法至关重要。

修复方法选择:根据实际情况选择修复方法,可以包括打磨、刨削、钻孔、补焊和热处理等。确保修复后的焊缝外观和性能符合要求,必要时进行再次检测和评估,确保无缺陷。

焊接表面气孔是一种常见且严重的焊接缺陷,其影响不仅限于外观,还涉及焊缝的机械性能和使用安全。为了有效减少焊接表面气孔的发生,焊工需在焊接材料、工艺参数及环境条件等多个方面进行必要的预防措施。同时,焊后也需对气孔进行及时的检测和修复。通过对焊接表面气孔的全面了解与分析,希望能够为焊接工提供有价值的指导与参考,最终提高焊接质量与安全性,为工业生产保驾护航。

3. 船舶焊接缺陷与解决方法

4. 钢材焊接缺陷及其补救措施

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号