股票代码

002851

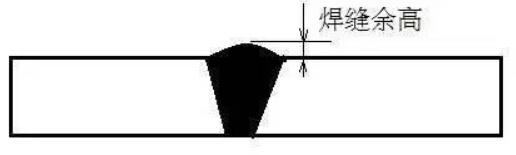

焊接工艺中焊缝余高的控制是焊接质量管理中的重要一环。焊缝余高指的是焊接金属的凸起部分,它直接反映了焊接接头的质量和性能。在焊接过程中,保持适当的焊缝余高至关重要,它直接影响着焊接接头的强度、密封性和耐久性。

焊缝余高的大小取决于焊接工艺和参数、基材特性以及焊工的技能水平。在焊接过程中,如果焊缝余高过高,可能会导致焊接接头的不良外观、机械性能下降甚至焊接缺陷的产生;而过低的焊缝余高则可能影响焊接接头的强度和密封性。因此,控制焊缝余高在焊接质量控制中具有重要意义。

测量焊缝余高是焊接质量控制中的关键步骤之一,它可以通过多种方法实现,其中包括以下两种主要方法:

焊接剖面测量仪是一种直接测量焊接接头凸起部分高度的方法。它通过对焊接接头进行切割,然后使用测量仪器(如游标卡尺或数字高度规)直接测量焊接金属的凸起部分高度。这种方法具有直接、准确的特点,可以快速确定焊缝余高的尺寸,并且适用于各种类型的焊接接头。

超声波检测是一种非接触式的测量方法,它利用超声波在材料中传播的特性来确定焊缝的尺寸和形状。在超声波检测中,将超声波传递到焊接接头中,然后通过测量声波在焊接接头中传播的时间来确定焊缝的尺寸和形状。这种方法适用于焊接接头的内部和外部测量,并且可以在不破坏焊接接头的情况下进行检测,因此在一些特殊情况下具有很高的实用性。

影响焊缝余高的因素多种多样,主要包括以下几个方面:

气体金属弧焊(GMAW): GMAW焊接工艺下,由于高温和高能量特性,通常会产生较大的焊缝余高。

覆盖电弧焊(SMAW): SMAW焊接工艺中,焊条熔化速度较慢,因此可能产生较小的焊缝余高。

药芯焊丝弧焊(FCAW): FCAW焊接工艺受到焊丝芯材料的影响,焊缝余高的大小会有所不同。

电压: 电压的大小直接影响着焊接过程中的电弧能量,进而影响焊缝的形成和高度。

电流: 电流的大小影响焊接过程中的热量输入和金属传递速度,从而影响焊缝的形成和高度。

焊接速度: 焊接速度的快慢会影响焊接金属的堆积情况,进而影响焊缝的形成和高度。

厚度:基材厚度的不同会影响焊接过程中的热量传递和扩散,厚度较大的基材会吸收更多的热量,产生较大的焊缝余高。

材料类型:不同材料的热导率、熔点等特性不同,也会影响焊缝形成过程中的焊缝余高。

焊工的经验和技术水平直接影响着焊接接头的质量和形貌,从而影响焊缝余高的大小。熟练的焊工能够更好地控制焊接过程中的各项参数,从而控制焊缝的形成和高度。

焊缝余高的标准通常由国际标准组织和行业标准制定,以确保焊接接头的质量和安全性。以下是常见的可接受的焊缝余高标准:

AWS标准(美国焊接学会): 根据AWS D1.1 标准,焊接接头的最大允许焊缝余高为1/16英寸(约1.6毫米)。

ISO标准(国际标准化组织): ISO 5817 标准对焊接接头的质量进行了分类,焊缝余高的允许值根据焊接等级和检验等级的不同而有所不同。

ASME标准(美国机械工程师协会): 根据ASME标准,焊接接头的焊缝余高通常在0.01至0.03英寸之间。

API标准(美国石油学会): API标准对焊接接头的质量和焊缝余高有严格的要求,通常要求焊缝余高不超过0.04英寸(约1.0毫米)。

以上标准仅为常见标准的示例,实际应用中可能还会根据具体的项目需求和行业规范进行调整。在进行焊接作业时,必须严格遵守相应的标准要求,确保焊接接头的质量达到预期的标准。

过度焊缝余高可能导致多种常见问题,这些问题影响着焊接接头的质量和性能,以下是其中一些常见问题:

强度下降: 过度的焊缝余高可能导致焊接接头的强度下降,从而影响焊接结构的承载能力和耐久性。

易断裂: 过度的焊缝余高会导致焊接接头的应力集中和疲劳裂纹的产生,增加了焊接接头发生断裂的风险。

气孔: 过度的焊缝余高会增加焊接接头中气体的滞留和聚集,导致气孔的产生,影响焊接接头的密封性和耐蚀性。

裂纹: 过度的焊缝余高可能导致焊接接头中应力集中,从而增加了焊接接头发生裂纹的风险,影响焊接接头的完整性和可靠性。

缩孔: 过度的焊缝余高可能导致焊接接头中内部残余应力的增加,从而引起焊接接头中的缩孔现象,降低了焊接接头的质量和性能。

外观不良: 过度的焊缝余高会导致焊接接头的表面不平整和不均匀,影响了焊接接头的美观度和外观质量。

加工困难: 过度的焊缝余高增加了焊接接头的后续加工难度,如磨削、修整等,增加了生产成本和工艺难度。

针对过度的焊缝余高,需要采取相应的补救措施,以确保焊接接头的质量和性能。以下是一些常见的补救措施:

通过研磨的方法去除焊接接头的凸起部分,降低焊缝余高,使焊接接头表面平整。研磨通常使用磨削工具,如磨片、砂轮等,可以快速、有效地修整焊接接头,提高其外观质量和平整度。

采用机械加工或其他加工方法对焊接接头进行修整,使其达到规定的焊缝余高标准。这种方法适用于需要精确控制焊接接头尺寸和形状的情况,如对焊接接头进行铣削、车削等加工处理。

利用自动化焊接设备和工艺控制系统,提高焊接接头的一致性和质量,降低焊缝余高的产生率。自动化焊接工艺可以精确控制焊接参数和过程,减少人为因素对焊接接头质量的影响,从而有效降低焊缝余高的发生率。

要实现最佳的焊缝余高,需要综合考虑焊接工艺、参数控制、材料选择和焊工技术等多个方面。以下是一些实现最佳焊缝余高的技巧:

选择适合具体应用需求的焊接工艺非常重要。不同的焊接工艺会产生不同大小和形状的焊缝余高。根据焊接材料、厚度和要求的焊接质量,选择合适的焊接工艺。

合理调节焊接参数是实现最佳焊缝余高的关键。包括焊接电流、电压、焊接速度等参数的调节,对焊接接头的质量和焊缝余高影响重大。通过精确控制这些参数,可以有效地控制焊接过程中焊缝余高的产生。

选择合适的焊接材料对于控制焊缝余高至关重要。不同的焊接材料具有不同的热导率、熔点等特性,会对焊接过程和焊接接头的形成产生影响。根据具体要求选择合适的焊接材料,有助于实现最佳的焊缝余高。

熟练的焊工技术是实现最佳焊缝余高的关键。焊工应具备良好的焊接技能和经验,能够准确地控制焊接过程中的各项参数,保证焊接接头的质量和焊缝余高达到标准要求。

建立严格的焊接质量控制体系,对焊接过程进行全程监控和检测。及时发现并纠正焊接过程中的问题,确保焊接接头的质量和焊缝余高达到预期的标准。

焊缝余高的控制是焊接质量管理中的关键环节。了解焊缝余高的影响因素、测量方法和处理技巧,对于提高焊接接头的质量和可靠性具有重要意义。在实际生产中,需要严格按照标准要求,采取有效的控制和管理措施,确保焊接接头达到预期的质量标准。

2. 焊缝熔深和什么有关系?

5. 无缝钢管焊接技术要点

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号