股票代码

002851

在当今石化、能源、船舶、化工和压力容器制造领域,埋弧焊(Submerged Arc Welding, SAW)以其高效、低缺陷率及优良力学性能的优势,成为厚壁结构与大口径管道焊接的重要工艺之一。特别是在石化装置管道预制环节,埋弧焊不仅关系到生产效率,更直接影响焊缝质量、设备安全和整体投资收益。

随着焊接技术的持续升级,埋弧焊正逐渐向自动化、数字化、智能化方向发展,为高端精密制造行业带来全新的生产价值。本文结合多个石化工程项目的实践经验,全面探讨埋弧焊的冶金特点、工艺参数、焊接缺陷控制及未来发展趋势,助力企业在激烈的市场竞争中占据先机。

埋弧焊是一种电弧焊接工艺。电弧燃烧在连续送进的焊丝与工件之间,并被堆覆的颗粒状焊剂完全覆盖。其独特工艺原理有几点:

电弧隔绝空气:焊剂覆盖弧区,杜绝大气进入,减少氮、氧及氢等有害气体渗入焊缝,降低气孔产生概率。

冶金净化作用:焊剂在高温下熔化后参与冶金反应,可脱氧、脱硫及去除杂质,提高焊缝金属纯度。

合金元素过渡:焊剂或焊丝中的合金元素可通过冶金作用转入焊缝,改善焊缝金属的力学性能与耐蚀性能。

热输入集中:高热输入保证焊丝和母材充分熔化,实现深熔焊缝,提高焊接生产率。

在石化管道焊接中,埋弧焊的冶金特点尤为关键:

焊缝金属纯净度高:焊剂保护有效降低气体侵入,焊缝内部夹杂少。

组织均匀:熔池金属冷却较慢,有利于细化晶粒。

可实现焊缝合金化:通过调整焊丝、焊剂组合,灵活控制焊缝成分,满足不同材质需求(如低温韧性、高温耐蚀性)。

较低氢含量:适合对氢致裂纹敏感的低合金高强钢焊接。

这些冶金特点是埋弧焊在石化管道预制中长期占据主导工艺地位的根本原因。

埋弧焊是现代制造领域中极具工业价值的焊接工艺之一,其技术优势体现在:

高熔敷率、高生产效率:相比手工焊、气保焊等,埋弧焊单道焊接厚度大、填充速度快,适用于厚壁管道及大尺寸构件的焊接。

冶金性能优异:焊剂在电弧下熔化形成保护层,隔绝空气中的氧、氮,减少气孔、裂纹等缺陷。部分活性焊剂还能向熔池中过渡Si、Mn等元素,进一步提高焊缝金属的韧性与抗裂性。

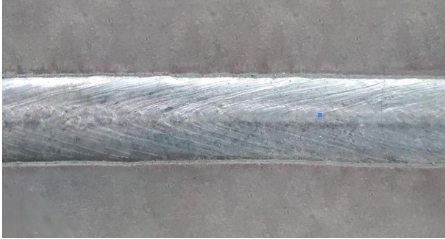

焊缝成形优良:无飞溅、焊缝平整,焊道表面美观且便于后续射线探伤或超声检测。

劳动强度低:操作环境无强烈弧光、少烟尘,有助于改善焊工的工作条件。

良好的抗风性能:尤其适合露天、野外环境,如现场管道预制施工,受风力干扰小。

高度自动化:适用于自动焊机及机械化设备,焊接参数可编程控制,稳定性高。

当然,埋弧焊也存在不容忽视的局限:

不适合全位置焊:埋弧焊主要适用于平焊、水平焊,对于立焊、仰焊受限较大。

设备投入高:设备体积大、重量重,初期投资较大。

熔池不可视:焊工难以直接观察熔池,需要依靠听弧声、看焊渣行为判断。

热输入高:对热影响区敏感的材料焊接时需严格控制热输入。

这些缺点,尤其是对焊接位置的限制,成为限制埋弧焊进一步普及的瓶颈。

在石化装置及压力管道领域,埋弧焊适用范围涵盖:

碳素钢及低合金高强钢(Q345、Q420 等)

中碳钢及部分耐磨钢

低温韧性钢(用于低温储运设备)

耐热钢(Cr-Mo 系列)

不锈钢(奥氏体、双相不锈钢)

高合金耐热耐蚀钢(如超级双相钢)

尤其是在石油化工领域,管道材质多样,埋弧焊在中低合金钢及奥氏体不锈钢管道预制中表现尤为出色。

埋弧焊的焊丝与焊剂的选用必须遵循以下原则:

材料一致性:焊丝的成分需与母材相适应,保证焊缝力学性能及耐蚀性能。

焊剂种类匹配:焊剂按冶金作用可分为中性焊剂、活性焊剂及合金焊剂。

中性焊剂:不显著改变焊缝化学成分,适合多道多层焊。

活性焊剂:含有氧化锰、氧化硅等成分,可微量合金化焊缝金属,提高抗裂性能。

合金焊剂:添加特定合金元素,适用于高合金钢焊接,尤其是需要特殊性能焊缝的场合。

实验验证:不同厂家焊剂不可随意互换,必须通过焊接工艺评定(PQR)验证其可行性,尤其对关键焊口尤为重要。

埋弧焊热输入主要由焊接电流、电弧电压及焊接速度共同决定。合理控制热输入是保证焊缝质量、控制焊接应力及防止焊接缺陷的核心。

焊接电流:直接决定焊丝熔化速度、熔深、焊缝金属量。电流过大会导致烧穿及焊缝粗糙;电流过小则易产生未熔合或夹渣。典型碳钢管道焊接,电流范围多在 400~800 A,不锈钢则略低。

电弧电压:决定弧长及焊缝宽度。电压过高焊缝宽、浅,易产生未熔合、咬边;过低焊缝高而窄,则导致焊道过高、气孔增加。控制电弧电压,是保证焊缝成形的关键。

焊接速度:影响焊缝成形与热影响区宽度。过快可能导致熔合不足,易产生气孔或咬边;过慢则热输入过大,易引发烧穿及焊缝金属过热。焊接速度通常控制在 30~60 cm/min,根据管径、壁厚灵活调整。

坡口角度建议单侧 30°(≥25°)。角度过小,电弧难以深入底层,导致未熔合;过大则增加热输入,易击穿。

两侧坡口角度差异过大,会造成焊接热量分布不均,出现侧壁未熔合。

对口间隙一般控制在 1.5~3.0 mm,既利于熔透,也避免过量填充金属。

粒度匹配:细颗粒适合高电流、高熔敷;粗颗粒适合低电流、小电流焊接。

堆高适度:过薄导致闪光,热量不集中;过厚则影响气体逸出,易产生气孔或凹坑。

干伸长度:一般控制在 25~40mm。干伸过长虽提高熔敷效率,但降低熔深。

焊丝倾角:前倾角形成较宽、较浅焊道;后倾角产生较深、较窄焊道。多数场合选用垂直工件焊枪位置。

设备自检(电源、电缆、滚轮架联动等)

焊剂烘烤(防潮防污染)

试焊调整参数,确认电流、电压、速度匹配

焊工在操作中,需具备“看”“听”的综合判断能力:

看

焊道表面纹理

熔池形状

焊缝颜色(碳钢呈青蓝色光泽,不锈钢呈银白或淡金色)

焊剂层高度

焊缝余高

听

正常熔滴过渡声为规律均匀“咂砸”声

异常杂音提示熔池不稳定或污染

爆裂声多与焊剂受潮、参数过大相关

常见缺陷及解决措施:

未熔合:提高电流或减慢焊接速度

夹渣:优化坡口设计,调整焊接位置

气孔:确保焊剂干燥、清理焊道杂质

咬边:降低焊接速度或电压

焊缝成形差:合理匹配电流、电压与速度

在石化领域,埋弧焊大量应用于以下场景:在若干国内重大石化工程中,如 PTA 装置改造、煤化工项目及大型石化炼化一体化基地的管道预制,埋弧焊均展现出卓越表现:

管道预制焊口合格率均超 99%

高效完成厚壁碳钢及不锈钢焊接

显著提升项目整体进度及经济效益

在上述项目中,通过持续优化焊接工艺参数、加强焊工培训及严格焊接过程控制,埋弧焊不仅满足了严苛的射线探伤合格率要求,也有效降低了返修率及材料浪费,成为现代石化管道预制不可或缺的焊接技术。

随着石化装置向大型化、高温高压、深冷及耐蚀方向发展,对焊接工艺提出了更高要求。埋弧焊作为一项成熟且高度自动化的工艺,仍将在厚壁管道及大型结构件制造中扮演重要角色。对于企业焊接设备采购与焊接工艺规划而言,掌握埋弧焊的工艺细节及其应用场景,不仅能提升产品质量,更是保障工程安全与效率的重要一环。

麦格米特焊接技术持续聚焦焊接自动化、高效化与智能化解决方案,致力于为全球用户提供优质焊接装备及工艺支持,共同助力产业高质量发展。

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号