股票代码

002851

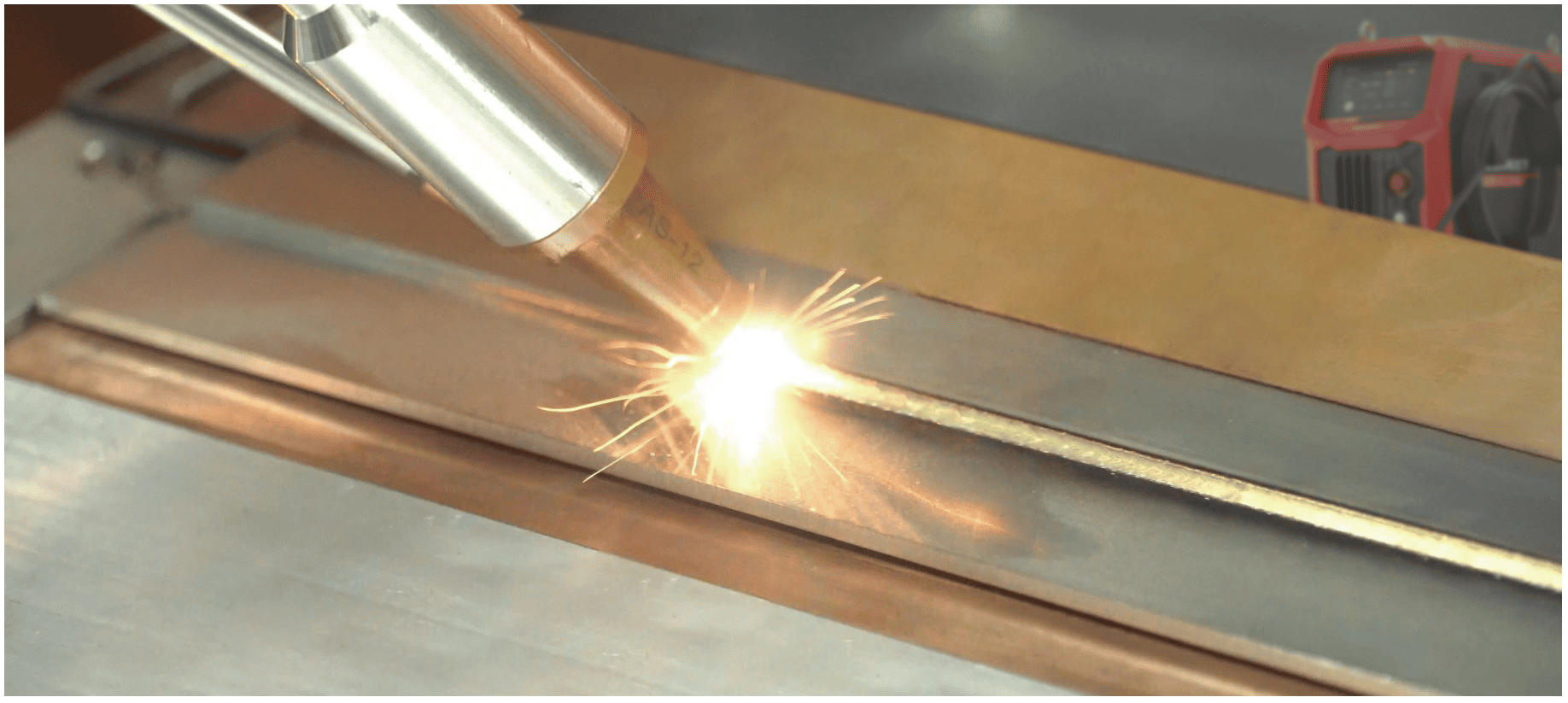

激光焊接技术因其高效、精准的特点,在电子零部件、汽车制造及航空航天等行业中得到了广泛应用。然而,在焊接过程中,金属飞溅和焊渣的产生却是常见的问题,严重影响了焊接质量、外观及安全性。本文将深入探讨激光焊接中金属飞溅的成因,并提出相应的解决方法,以期优化焊接工艺,从而提高焊接效果。

金属飞溅的产生涉及多个因素,具体包括:

表面清洁度不足:如果工件表面存在油脂、污染物或锌层等杂质,这会影响激光的聚焦和焊接效果。这些污染物在高温下会蒸发并形成气泡,气泡破裂会引起熔融金属飞溅。

激光功率密度过高:激光的功率密度直接影响熔融金属的加热速率。过高的功率密度会导致金属快速升温至沸点,导致熔池中的液态金属因内压变化而喷出,形成飞溅现象。

施工角度和焊接速度:焊接过程中激光束与工件之间的角度以及焊接速度都会影响飞溅的产生。如果焊接速度过快,熔池无法充分消耗多余的热量,将导致液态金属无法有效凝固,增加飞溅的风险。

激光束的能量分布:激光束的能量分布对飞溅现象有重要影响。使用高斯光束时,中心区域能量密度过高,易导致局部过热,而采用非高斯分布或环状光束可改善这一问题。

金属飞溅对焊接质量及相关方面产生了一系列负面影响:

焊接质量:飞溅物会落在焊缝表面,形成凹坑、炸点等缺陷,从而影响焊接强度和韧性。这些焊缝缺陷严重影响最终产品的性能,降低结构完整性。

外观与表面处理:金属飞溅会导致焊缝表面粗糙不平,影响外观。对于需要高表面质量的应用领域,如汽车和航空航天,表面缺陷可能需要额外的修整或处理,增加了成本和时间。

设备的损害:飞溅的金属颗粒会对焊接设备产生磨损,最终可能导致设备故障,增加维修和更换的费用。这不仅影响生产效率,还可能严重影响生产流程的连续性。

操作安全:金属飞溅产生的灰尘及焊渣会对工作环境造成污染,影响操作人员的健康。此外,飞溅的金属可能引发火灾等安全隐患,增加制造行业的风险。

为了解决激光焊接过程中的金属飞溅问题,可以采取以下有效措施:

清洁工件表面:在焊接前务必对工件表面进行彻底清洁,使用适当的去污剂去除油脂、尘埃和其他污染物。这一步骤是确保焊接质量的基础。

调整激光参数:针对焊接要求,合理调整激光功率密度,降低至适当水平,以避免金属沸腾和过度汽化造成的飞溅。同时,合理设置焊接速度,以保持熔池的稳定性。

采用非高斯光束分布:应用用户自定义的光束能量分布,如环状光束,能够有效减小激光中心区域的高温现象,从整体上提升焊接过程的稳定性。

优化焊接方法:可采用摆动焊接手段,改变激光扫描方式以提高焊缝区域的温度均匀性,降低局部过热情况,从而减少飞溅。

选择合适波长的激光:使用短波长激光(如蓝光激光),可提高金属吸收率,从而减少不必要的飞溅。

引入气体保护:利用保护气体(如氩气或氮气)覆盖焊接区域,能够在一定程度上抑制飞溅,减少氧化现象,提升焊接质量。

进行过程监控:在焊接过程中实施实时监控技术,可以通过传感器检测飞溅情况,及时对焊接参数进行调整,提高生产过程的灵活性和安全性。

虽然激光焊接过程中的金属飞溅问题并不少见,但通过科学、合理的调整焊接参数和工艺,我们可以有效地控制和解决这一问题。高效、稳定的焊接技术不仅能提升焊接质量,降低生产成本,还能保护焊接设备,延长其使用寿命。随着激光焊接技术的不断进步与发展,相信我们能够更好地应对飞溅问题,推动激光焊接技术在更广泛领域的应用。

如需了解更多关于激光焊接技术的最佳实践,欢迎访问麦格米特焊接技术的官方网站,以及查阅相关行业标准和研究文章。这不仅能够增强对激光焊接技术的理解,还能拓展其在实际应用中的可行性和优势。

3. 如何选购激光焊接设备?

5. 激光焊接与传统焊接的比较

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号