股票代码

002851

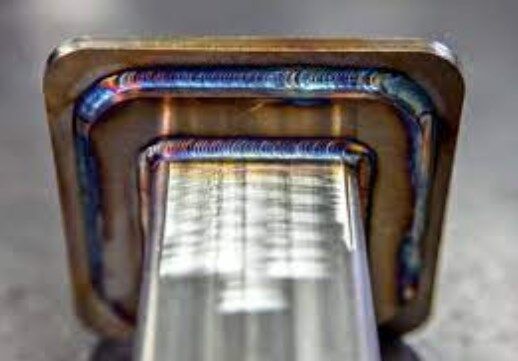

奥氏体不锈钢因其卓越的耐腐蚀性、优异的机械性能以及良好的加工性能,被广泛应用于化工、海洋工程、食品加工、制药等多个行业。然而,在焊接过程中,由于其特殊的微观结构和物理化学性质,常常会出现气孔、裂纹和焊接变形等缺陷,这些问题不仅影响焊接接头的质量,还可能引发严重的安全隐患。本文将从缺陷的成因入手,深入分析奥氏体不锈钢焊接中常见缺陷的产生机理,并提出针对性的解决措施,同时探讨最新焊接技术在缺陷防范中的应用,为焊接技术人员提供实用的工艺优化指导。

气孔是奥氏体不锈钢焊接中最常见的缺陷,主要由以下几个原因引起:

材料湿度问题:焊接材料在存储或运输过程中吸湿,导致焊接过程中产生气体。

焊接环境污染:焊接区域存在油污、杂质或焊件表面的氧化物,增加气体困留的可能性。

气体排出不畅:焊接熔池中的气体未能及时排出,形成孔洞。

焊接池流动性不足:熔池流动不畅,导致气体无法及时排出。

焊接裂纹通常由于热应力集中、冷却不均匀或热影响区的脆化引起:

快速冷却造成的应力集中:焊接后快速冷却导致热应力分布不均。

焊接接头设计不合理:接头结构不科学,导致应力集中区域增加。

缺乏预热或后热处理:未进行适当的预热或后热处理,导致残余应力过高。

焊接变形主要由热量影响和残余应力引起:

热输入分布不均:焊接过程中热量分布不均,导致材料膨胀和收缩不一致。

焊接顺序不当:焊接顺序设计不合理,未能有效控制变形。

支撑装置不足:缺少有效的支撑或夹具,导致部件变形。

使用高质量低氢焊接材料:选择优质的低氢焊条或焊丝,减少焊接过程中的氢气生成。

严格控制焊接环境:确保焊接区域清洁干燥,避免杂质干扰,并使用适当的通风设备进行除湿处理。

优化焊接工艺参数:合理调整焊接电流、电压和焊接速度,避免过高的热输入导致气体析出。

采用先进的焊接技术:例如脉冲焊接,可以通过调整脉冲频率,改善焊接池流动性,减少气孔形成。

优化焊接接头设计:采用对称的接头结构,减少热影响区的应力集中。

预热和后热处理:在焊接前进行必要的预热(通常控制在100-150℃),降低焊接应力;焊接后进行后热处理(如缓冷或回火),以消除残余应力。

选择合适的焊接工艺:采用高精度的脉冲焊接或混合焊接(MIG+TIG),降低热输入,减少裂纹风险。

引入智能焊接系统:利用AI驱动的焊接控制系统,实时监测焊接温度和应力,及时调整焊接参数。

优化焊接顺序:采用分段焊接或对称焊接的方式,减少整体变形。

精准控制热输入:通过小电流、高速度的焊接方式,减少热影响区的尺寸。

使用智能焊接夹具:采用定制化的焊接夹具或多功能支撑装置,确保焊接过程中的稳定性。

后期处理:焊接完成后,进行正反向校正,以恢复工件的几何形状。

选择合适的焊接材料:根据母材材质选择匹配的焊接材料,确保焊接接头的力学性能和耐腐蚀性。

严格清洁和除油污:使用专业的清洁剂去除焊件表面的油污、氧化物和杂质。

电流与电压:根据母材厚度和焊接位置,合理设置焊接电流和电压,避免过高的热输入。

焊接速度:提高焊接速度,减少熔池中的气体停留时间。

保护气体选择:根据具体焊接工艺选择合适的保护气体,如氩气(Ar)、CO₂或混合气体(Ar+CO₂)。

清洁和除渣:使用砂纸或专用除渣设备清理焊缝表面的飞溅物和氧化物。

热处理优化:根据工艺要求进行必要的热处理,包括预热、后热处理或完整的热循环。

非破坏性检测:采用超声检测、射线检测或磁粉检测等方法,及时发现和修复焊缝缺陷。

现代智能焊接设备,如机器人焊接系统、激光焊接机器和AI优化焊接控制器等,能够通过精准控制焊接参数和实时监测焊接过程,显著减少缺陷的发生率。

应用场景:化学储罐、反应器、输送管道等设备的焊接。

关键点:严格控制焊接环境的清洁度和气体排出,减少气孔和杂质干扰。

解决方案:采用自动化焊接设备和高性能焊接材料,结合脉冲焊接技术,确保焊缝质量。

应用场景:船体结构、海洋平台支架等耐腐蚀环境的焊接。

关键点:防止焊缝裂纹和变形,确保长期使用的耐久性。

解决方案:采用分段焊接和后热处理技术,结合智能焊接系统进行精准控制。

应用场景:食品设备、管道和容器的焊接。

关键点:焊缝必须无孔洞、无氧化物,确保食品卫生安全。

解决方案:使用高纯度的焊接材料,优化焊接工艺参数,避免杂质残留。

应用场景:燃气轮机、核电站设备等高温环境下的焊接。

关键点:确保焊接接头的高温性能和抗裂性能。

解决方案:采用激光焊接或混合焊接技术,结合专用焊接材料,提升焊接接头的性能。

随着智能制造和工业4.0的推进,奥氏体不锈钢焊接的未来发展趋势主要包括:

智能化与自动化:利用AI和机器人技术实现焊接工艺的智能化控制和自动化操作。

高效与环保:通过优化焊接工艺和使用环保材料,减少能耗和废气排放。

新型焊接技术:如激光焊接、超声波焊接等新型技术的应用,将进一步提升焊接速度和接头质量。

远程焊接与工业互联网:通过远程控制和数据分析,实现焊接工艺的实时监控和优化。

奥氏体不锈钢焊接缺陷的产生是一个多因素综合作用的结果,需要从材料选择、工艺优化、环境控制和设备选择等多个方面进行全面考虑。通过合理的焊接接头设计、先进的焊接工艺和智能化的焊接设备,可以有效减少气孔、裂纹和变形等缺陷,确保焊接接头的质量和安全性。

随着焊接技术的不断发展,未来的焊接工艺将更加注重智能化、环保性和高效性。焊接技术工作者需要不断学习和适应新的技术发展,积极探索创新方案,以应对日益复杂的焊接需求。

如果您在奥氏体不锈钢焊接过程中遇到技术难题,欢迎随时联系我们的技术支持团队,我们将为您提供专业的工艺优化方案和技术指导。了解更多关于焊接设备和技术的详细信息,请访问我们的官方网站或关注我们的技术博客。

2. 船舶焊接缺陷与解决方法

3. 钢材焊接缺陷及其补救措施

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号