股票代码

002851

二保焊(二氧化碳气体保护焊)是一种广泛应用于金属焊接的工艺,特别是在制造业和建筑行业。对于需要焊接较厚材料的情况,多层多道焊接技术显得尤为重要。本文将详细探讨二保焊多层多道焊的技巧与方法,帮助焊接工程师和技术人员提高焊接质量和效率。

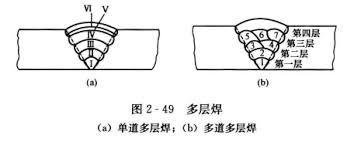

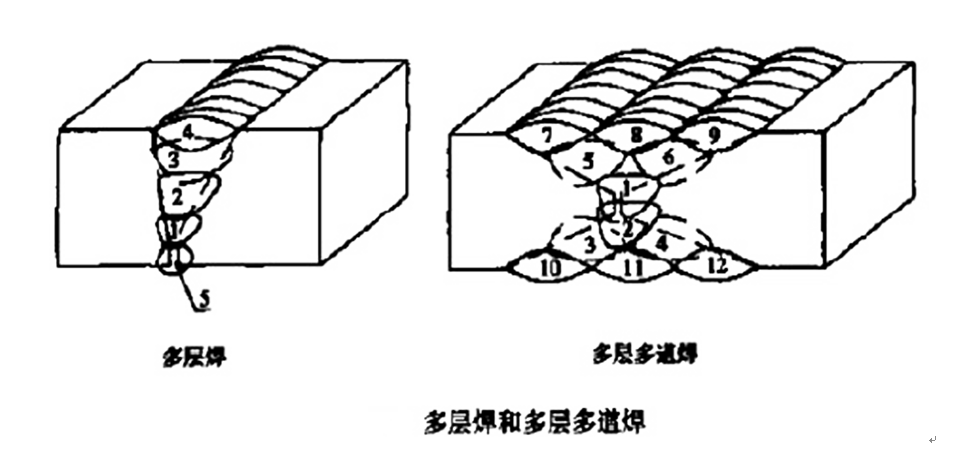

多层焊是指在焊接过程中,采用多个焊接层来填充焊缝,以达到所需的强度、韧性和整体性能。多层焊通常适用于较厚的金属材料或重要的结构件,其主要目的在于增强焊接接头对外部负载的承受能力以及提高焊接的质量。

在多层焊的过程中,焊工需要按照一定的顺序进行多次焊接,每层焊缝可以是连续的,也可以是分段的。常见的做法是先进行底层焊接,待其固化后再进行后续焊层的焊接。多层焊的优点包括:

提高焊接接头的强度和承载能力。

增强焊接接头的耐久性,改善其抗疲劳和抗冲击性能。

降低焊接缺陷的发生率。

在多层焊的基础上,随着对焊接要求的提高和焊接工艺的发展,多层多道焊应运而生。多层多道焊不仅涉及到多个焊接层,还包括在每一层中使用多个焊道(即焊缝路线)。二保焊多层多道焊即是指通过多次气保焊接操作,在同一焊接接头上形成多个焊道。在厚材料的焊接中,多层焊接有助于增加焊缝的强度与韧性。该方法通常用于钢材、铝合金及其他合金的焊接,以确保焊接质量满足各种工业标准。

1. 提高焊接强度:多层多道焊接可以显著提高焊缝的强度。在焊接较厚材料时,仅依靠单一焊道可能无法提供足够的强度而承受工作负荷,而多层多道焊接通过多次焊接形成的综合效果,能够有效增强焊接接头的承载能力,确保结构的安全性。

2. 增强焊接韧性:在多层焊接中,每一层焊缝的熔合和冷却过程可以改善焊缝的韧性,降低脆断的风险。尤其是在负载条件和温度变化频繁的环境下,高韧性的焊缝能有效防止断裂和疲劳失效。

3. 改善焊接质量:多层多道焊接有助于更好地控制焊接的热输入,使得焊缝的金属组织更加均匀,从而减小热影响区的尺寸,降低焊后变形和残余应力。此外,焊接过程中可以及时发现并修正缺陷,进一步提高焊接的整体质量。

4. 提升焊接适应性:多层多道焊接能够适应多种焊接条件和环境,包括不同的材料类型和厚度。在许多工业应用中,如压力容器、船舶和大型结构等,常常需要进行多层多道焊接以满足设计要求。

5. 解决焊接缺陷:在某些情况下,单层焊接可能由于熔深不足、脱落或未焊透等问题而导致焊接缺陷。通过多层多道的焊接方式,可以对这些缺陷进行修复,确保焊接接头的完整性。

6. 拓宽焊接技术应用:多层多道焊接技术使得焊接工程师能够处理更复杂的焊接任务,如管道的焊接、异种材料的焊接及高性能焊接的需求。它不仅可以用于钢材,也可用于铝合金、镁合金等各类材料的焊接。

焊接的成功从材料准备开始,以下是具体步骤:

表面处理:确保所有焊接材料的表面干净,去除油污、锈蚀和氧化物。使用清洗剂或物理方法(如打磨、喷砂)对待焊接表面进行清洁。

坡口设计:对焊缝指定合适的坡口形状,以便于熔池的形成与填充。常用坡口设计包括V型、U型等,具体形状依材料厚度和焊接位置而定。

焊接参数的合理设置对焊接质量至关重要:

电流和电压:根据焊接材料的类型和厚度调整电流和电压。一般来说,较厚的材料需要较高的电流和电压。

焊接速度:控制焊接速度,确保熔池的形成均匀,避免焊接缺陷。根据材料特性调整速度,以达到最佳的焊接效果。

较为复杂的二保焊多层多道焊接过程需要精确的控制:

焊接枪角度:应保持焊接枪与工件之间的倾斜角度在5-15度之间,以确保熔池得到最佳的气体保护。

均匀移动:焊接过程中,保持焊枪的均匀移动,避免在某一位置停留过久,防止局部温度过高而导致焊接缺陷。

焊接顺序:多层焊接应按照合理的顺序进行,通常建议从下到上逐层焊接,以防止因重力影响而造成的焊接问题。

在多层焊接中,层间处理也是重要的一环:

冷却时间:各层焊接之间应有适当的冷却时间,防止焊缝因过热而形成裂纹。

去除焊渣:焊接完成后,及时去除焊渣和表面杂质,确保下一层焊接质量。

焊后处理对于提高接头性能至关重要,包括:

清洗与检查:焊接完成后,使用钢刷或清洗剂去除焊接表面的氧化物和焊渣,同时进行目视检查。

热处理:在某些情况下,实施热处理可以消除焊接区域的内应力,提升焊接强度和韧性。

质量控制是确保焊接效果的重要环节:

无损检测:采用超声波、X射线等无损检测技术,检查焊接接头的质量,及时发现和纠正缺陷。

记录焊接参数:对焊接过程中的所有参数进行详细记录,便于后续分析和改进。

二保焊多层多道焊接是一项复杂但至关重要的技术,掌握其技巧与方法有助于提高焊接质量,确保结构的完整性。通过合理的材料准备、精确的参数设定、细致的过程控制和有效的焊后处理,焊接工程师可以实现更高的焊接效率与质量。

最后,实践是检验真理的唯一标准,建议在实际操作中不断总结经验,持续优化焊接工艺。希望本文能够为您的焊接作业提供帮助,助力您在焊接领域取得成功。

3. 二保焊焊厚板的技巧与方法

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备20003605号