股票代码

002851

不锈钢是指将铬元素掺入钢中,使其处于钝化状态,从而具有不易生锈的性质。为达到这一目的,铬的含量必须达到12%以上。为了进一步提高钢的抗腐蚀性能,通常还会添加镍、钼等元素,以促进钢的钝化作用。

一般来说,所谓的不锈钢实际上是指不锈钢和耐酸钢的统称。不锈钢并不一定具有耐酸性,而耐酸钢通常具有良好的抗锈性能。

根据不同的钢组织,不锈钢可以分为四类,即奥氏体不锈钢、铁素体不锈钢、马氏体不锈钢以及奥氏体-铁素体双相不锈钢。

奥氏体不锈钢是一种含有较高比例的铬和镍的不锈钢类型,通常在常温下组织为纯奥氏体。这种钢具有良好的塑性和韧性,以及优异的耐腐蚀性能。在焊接过程中,奥氏体不锈钢具有以下特点:

晶间腐蚀:奥氏体不锈钢在450℃到850℃温度区间停留一定时间后,晶界处可能会析出Cr23C6碳化物,导致晶界贫铬区的形成,从而引发晶间腐蚀。防止晶间腐蚀的措施包括使用超低碳或添加稳定元素(如钛或铌)的焊材,采用小规范焊接,以及焊后固溶处理。

热裂纹:由于奥氏体不锈钢的膨胀系数大,冷却时收缩应力较大,容易产生热裂纹。为了控制热裂纹的产生,可以通过控制焊缝金属组织使其呈双相组织,铁素体含量控制在3%到5%以下,以及选择适当的焊条药皮类型。

应力腐蚀开裂:奥氏体不锈钢焊接接头在特定腐蚀环境下,受拉伸应力作用时可能产生延迟开裂现象。防止应力腐蚀开裂的措施包括合理选择焊材,保证焊缝与母材良好匹配,采取合适的焊接工艺,以及焊后消除应力处理。

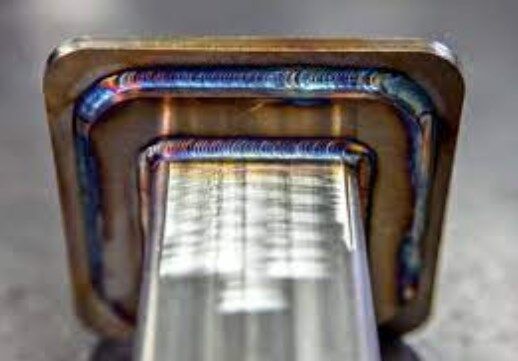

焊缝成形不良:奥氏体不锈钢焊接时,由于焊缝中合金元素含量高,熔池流动性差,易造成焊缝表面成形不良。防止措施包括采用钨极氩弧焊打底,控制热影响区的敏化温度区间,以及采用窄焊道技术。

铁素体不锈钢是一种含有10.5%至30%铬的不锈钢,具有体心立方晶格结构。这种钢通常不含镍,但有时会添加少量的钼、钛、铌等元素。它的导热系数大,膨胀系数小,具有良好的抗氧化性和抗应力腐蚀性能。在焊接方面,铁素体不锈钢具有以下特点:

焊接性:由于铁素体不锈钢的热膨胀系数较低,焊接时容易产生焊接应力,可能导致裂纹的产生。因此,焊接前的预热和焊接后的缓冷处理非常重要。

晶间腐蚀:铁素体不锈钢在焊接过程中可能会发生晶间腐蚀,特别是当钢中碳含量较高时。为了减少晶间腐蚀,可以选择低碳或稳定化处理的焊材。

耐蚀性:铁素体不锈钢的耐蚀性能优于奥氏体316不锈钢,尤其是在含氯较高的腐蚀环境下。

力学性能:铁素体不锈钢的屈服强度和抗拉强度略高于低碳钢,但延性较低。因此,在焊接时需要注意焊缝的塑性和韧性。

脆性问题:铁素体不锈钢在室温下可能会表现出脆性,特别是高铬的铁素体不锈钢。通过控制焊接过程中的冷却速度和后续的热处理,可以改善这一问题。

高温脆化:在高温下,铁素体不锈钢可能会发生高温脆化,这与碳化物在高温下的析出有关。通过控制钢中的碳和氮含量,可以减少高温脆化的风险。

马氏体不锈钢是一种高碳含量的不锈钢,具有体心立方晶格结构。它通过热处理可以获得高强度和硬度,但相对的,塑性和韧性较低。在焊接方面,马氏体不锈钢具有以下特点:

淬硬倾向:马氏体不锈钢在焊接冷却时容易产生硬而脆的马氏体组织,这增加了焊接接头的脆性和裂纹的风险。

预热和后热处理:为了减少焊接应力和防止裂纹,通常需要对马氏体不锈钢进行适当的预热,并在焊接后进行后热处理,以恢复焊接区域的韧性。

焊接裂纹:由于马氏体不锈钢的淬硬性和焊接应力,焊接接头容易产生冷裂纹,特别是在没有适当预热和后热处理的情况下。

焊接材料选择:选择合适的焊接材料非常重要,通常需要使用与母材化学成分相匹配的低氢型焊条或焊丝,以减少裂纹的风险。

焊接工艺:为了获得良好的焊接质量,需要选择合适的焊接工艺,如电弧焊、钨极氩弧焊等,并严格控制焊接参数。

冷却速度:焊接后的冷却速度对马氏体不锈钢的焊接质量有很大影响。过快的冷却会增加淬硬和裂纹的风险,而过慢的冷却可能导致焊接区域的韧性降低。

在选择奥氏体不锈钢的焊材时,有几个原则可以遵循:

与母材匹配:首先,应选择与母材化学成分相匹配的焊材。例如,焊接310或316不锈钢时,应选择相应的焊材。

考虑焊接环境:如果焊接环境中存在腐蚀介质,应选择能够抵抗该特定介质的焊材。例如,在含有稀硫酸或盐酸的环境中,应选择含Mo或含Mo和Cu的不锈钢焊材。

低温条件下的工作:如果奥氏体不锈钢在低温条件下工作,应确保焊接接头具有良好的低温冲击韧性,此时可以使用纯奥氏体焊材,如A402或A407。

焊接不同类型的钢:当焊接不同类型的钢时,如碳钢与不锈钢,应选择合金含量更高的焊材以平衡焊缝中的稀释率。

焊接后的处理:选择焊材时还应考虑焊接后是否需要进行热处理,如焊后稳定化退火处理,以防止晶间腐蚀等问题。

在选择铁素体不锈钢的焊材时,应遵循以下原则:

合金含量匹配:选用与母材合金含量相近的焊条或焊丝,以确保焊接接头的均质性。

焊接条件限制:如果在焊接前无法预热,或焊后难以进行热处理,可以考虑使用合金成分较高的奥氏体不锈钢焊接材料。

焊接异种材料:当焊接不含合金元素的母材与含合金元素的母材时,如碳钢与不锈钢,应使用合金含量更高的焊材以平衡焊缝中的稀释率。

焊接环境考虑:如果焊接环境中存在腐蚀介质,应选择能够抵抗该特定介质的焊材。例如,对于含有稀硫酸或盐酸的介质,通常选择含Mo或含Mo和Cu的不锈钢焊材。

焊接材料的可用性:在实际应用中,还需要考虑焊材的可用性和成本效益。

在选择马氏体不锈钢的焊材时,需要根据具体的应用和工作环境来进行选择。以下是一些指导原则:

与母材匹配:首先,应选择与母材化学成分相匹配的焊材。例如,焊接马氏体不锈钢时,可以选择铬不锈钢焊条或铬镍奥氏体不锈钢焊条。

考虑工作环境:如果焊接环境中存在腐蚀介质,应选择能够抵抗该特定介质的焊材。例如,在含有稀硫酸或盐酸的环境中,通常选择含Mo或含Mo和Cu的不锈钢焊条。

焊接性能:马氏体不锈钢焊接接头的强韧性较好,一般不需要焊前预热和焊后热处理。

晶间腐蚀:晶间腐蚀是奥氏体不锈钢最危险的一种破坏形式。为防止晶间腐蚀,可以采取以下措施:A)选用超低碳(C≤0.03%)或添加钛或铌等稳定元素的不锈钢焊条。B)采用小规范,减少危险温度停留时间,使用小电流、快速焊接,避免横向摆动。C)强制冷却焊缝,加快冷却速度,减少热影响区。

热裂纹:为防止热裂纹,可以控制焊缝金属组织,使其呈双相组织,控制铁素体含量在3%~5%以下。

应力腐蚀开裂:应力腐蚀开裂是焊接接头在特定腐蚀环境下受拉伸应力作用时产生的延迟开裂现象。合理制定成形加工和组装工艺,采用合适的焊接工艺,如焊后固溶处理。

焊缝成形不良:奥氏体不锈钢焊接时,焊缝表面成形不良可能影响低温性能。采用窄焊道技术,控制焊接速度,保持良好熔合。

选择合适的填充金属:选择镍含量略高于母材的填充金属,以防止开裂和耐腐蚀性降低。

控制热输入:过高的热输入可能导致焊接过程中的变形和开裂。因此,应尽量减少热输入,多层焊时控制层间温度低于100℃。

保护熔池:铁素体不锈钢的焊接需要特别关注熔池的保护,以防止熔池表面受到污染。可以通过增加熔池保护,如采用双层气体保护,增大喷嘴直径,适当增大氩气流量,或者在焊枪后面加保护气罩等方式来实现。

焊接接头的处理:铁素体不锈钢焊接接头可能会出现晶间腐蚀和脆化等问题。适当的热处理可以改善这些问题。

焊前清理:彻底清除坡口及两侧的油污、水分等杂质,以减少氢的来源。

烘干焊条:焊前对焊条进行高温烘干,去除水分,降低冷裂纹敏感性。

预热温度选择:预热温度应低于马氏体开始转变温度,通常为150-400℃。

双相不锈钢(Duplex Stainless Steel,简称DSS)是一种特殊的不锈钢,其组织由铁素体和奥氏体各约占50%。这类钢兼有奥氏体和铁素体不锈钢的特点,具有高强度、良好的塑性、耐腐蚀性能和焊接性能。根据化学成分和性能特点,双相不锈钢可分为低合金型、中合金型、高合金型和超级双相不锈钢型。

良好的焊接性能:双相不锈钢结合了奥氏体和铁素体不锈钢的优点,焊接时不易产生热裂纹,也不容易脆化。

热影响区的控制:焊接参数的选择对双相不锈钢的焊接尤为重要,它直接影响到焊缝金属中铁素体的比例。过小的热输入可能生成过量的铁素体组织;过大的热输入虽然可以获得足够的奥氏体,但也会导致热影响区的铁素体晶粒长大,降低焊接接头的力学性能。

焊接材料的选择:通常推荐使用ER2209或E2209焊材,这些焊材有助于焊后金属达到最佳的铁素体和奥氏体含量比例。

保护气体的使用:保护气体通常为Ar+2%O2,有助于保护焊缝,避免氧化和污染。

母材与焊材的匹配:通常应选择与母材化学成分相匹配的焊材。例如,对于2205双相不锈钢,推荐使用ER2209焊丝或E2209焊条。

焊接工艺:选择合适的焊接工艺,避免过小或过大的热输入,以确保焊缝金属中铁素体的比例适当。

其他考虑因素:根据具体应用,还需考虑耐腐蚀性、力学性能、成本等因素。

母材与焊材的匹配:选择与母材化学成分相匹配的焊材,如2205双相不锈钢推荐使用ER2209焊丝。

焊接工艺:采用适合的焊接工艺,如熔化极气体保护焊,保护气体推荐为Ar+2%O2。

焊接参数的选用:焊接参数直接影响焊缝金属中铁素体的比例。应避免过小或过大的热输入,以保持焊缝和热影响区的铁素体和奥氏体比例合理。

预热和层间温度控制:根据环境温度决定是否需要预热。进行多道焊时,应控制层间温度,避免晶粒粗大和热影响区变宽。

焊后处理:焊接完成后,根据需要进行适当的热处理,以优化焊缝的力学性能和耐腐蚀性。

无损检测:焊接完成后进行必要的无损检测,如渗透检测和铁素体含量测定,确保焊接质量。

在探讨不锈钢焊接的过程中,我们了解到材料选择、焊接技术、焊材选用以及焊接后处理都是确保焊接质量和性能的关键因素。无论是奥氏体、铁素体、马氏体还是双相不锈钢,每种材料都有其独特的焊接要求和挑战。通过精确控制焊接参数和采用适当的焊接技术,可以最大限度地发挥不锈钢的性能,确保机械在极端条件下的安全和可靠性。总之,深入理解不锈钢的焊接特性和适用的焊接方法,对于设计和制造长期耐用的机械至关重要。

服务热线:

Copyright 2018 © 深圳市麦格米特焊接技术有限公司 版权所有 粤ICP备18104149号